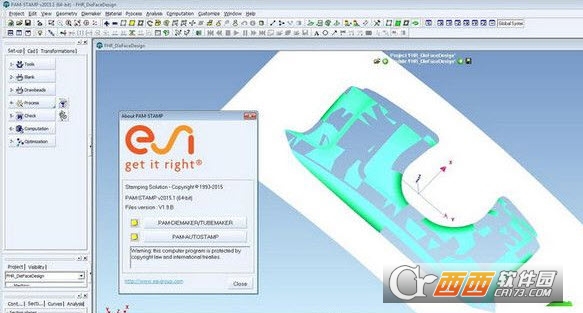

ESI PAM-STAMP 2G 2015是一款世界上唯一整合了所有板金成形过程的有限元计算机模拟求解方案的专业的钣金成型分析软件,可以在板金器件中起到很大的作用,软件拥有热成型,超塑成型,弯管成型等各种成型工艺,新版加入了不少新的功能,包括模具设计、可成形性模拟、试验验证模拟等,可以帮助设计师们快速的完成各种工业模型设计,软件能够支持32位和64位操作系统。

基本介绍

PAM-STAMP 2G是完善的,集成的,可扩展和流程式的成形模拟解决方案。覆盖从模具论证到模具设计、可成形性模拟和试验验证模拟的完整加工过程。

PAM-STAMP 2G提供了一个产品设计师、原料提供商、模具设计师和模具试模人员等进行产品联合开发的钣金成形模拟集成平台,结果通过各种方法如图像、动画、文本和三维数据模型等输出,模拟结果报告在整个产品开发团队中共享,用户可以根据模拟结果不断改进产品设计生产过程,为用户创造最好的产品提供可靠依据。

软件特色

满足当前工业需求

通过与工业合作伙伴的联合开发,ESI集团开发的PAM-STAMP 2G钣金成形模拟解决方案完全响应客户的实际需求,包括OEM合作伙伴、原料提供商、工具制造商等。

在软件的各模块中,材料数据库和数据模型能实现无缝共享,用户所关心的只是实际的成形过程,而无需在软件使用中分散精力。

产品集成

通过和领先的计算机硬件厂商合作,ESI集团开发了智能化仿真技术完美地把计算机软件和硬件结合起来,提供给用户最好的钣金成形模拟解决方案。

通过使用新的软件用户浮动许可证系统,用户可以同时使用PAM-STAMP 2G 的所有模块,包括PAM-DIEMAKER, PAM-QUIKSTAMP, PAM-AUTOSTAMP and the Stamping Professional Pack。

PLM协同开发的最佳工具

PAM-STAMP 2G提供了独一无二的所有钣金成形过程模拟价值链集成解决方案,解决从快速模具设计,到早期可行性,最终验证和质量控制,而没有发生模拟的中断。

提升产品生命周期管理(PLM),带给设计师和试制专家在协同环境中在线决策。

成形可行性验证循环

成形可行性验证循环是在PAM-DIEMAKER和PAM-QUIKSTAMP间轻松实现设计的迭代循环,得到成形快速模拟结果,完成模具设计可行性评估功能。

成形精确验证循环

成形精确验证循环是在PAM-DIEMAKER和PAM-AUTOSTAMP间轻松实现设计的迭代循环,得到成形精确模拟结果,完成模具设计质量控制功能。

PAMStamp 2015安装方法

1、下载文件找到"Setup.exe"双击运行,进入软件安装向导界面;

2、进入软件安装向导界面,点击Next;

3、点击我同意许可协议中的条款,点击Next;

4、选择文件安装的位置,建议安装在D盘,点击Next;

5、选择文件安装的类型,点击Next;

6、选择文件安装的组件,点击Next;

7、选择文件安装的快捷方式,不需要的把勾去掉,点击Next;

8、软件已经准备好了安装,点击Next;

9、软件安装进行中,请耐心的等待........

10、软件安装完成,点击Finish;

使用方法

ESI集团的先驱及全球领先的解决方案提供商在虚拟样机,已经发布了PAM-STAMP的R1 2G 2015年献给涉及金属板材成形过程中的所有工程师,PAM-STAMP 2G显著缩短时间通过为用户提供上市从设计的早期阶段,一直到生产:在正确的时间做出决策所需要的结果。

PAM-STAMP 2G是一个完整的,集成的,可扩展性和简化的冲压解决方案。它涵盖了从报价整个加工过程,并通过成形性和尝试,审定,包括回弹预测和修正模具设计。它为汽车,航空航天和通用冲压工艺面向解决方案的工具。

PAM-STAMP 2G用户可以在网上做决策,使设计工程师,材料供应商,模具设计师和试模冲压车间从设计的早期阶段一直到生产在一起。此启用Web的技术允许图像,注释,文本和3D,模型被共享,从而支持真正的协作工程环境。

主要功能

真正的工程师软件,软件应用要求低

采用与实际成形生产工程一致的对话语言,只需稍微培训即可以进行实际应用

完全一体化的用户界面,所有模块都集成在相同的界面中,各模块底层数据格式完全一致

成形模拟求解设置要快捷、方便、简单

成形模拟结果报告工具,方便于把成形模拟结果共享给公司内部其他人员查看和使用

快速、高质量的表面网格生成器,能够最大程度节省使用者对模具和管材进行有限元网格划分时间

快速成形应变预测

自动工艺补充面设计

焊缝线的预估

自动建立管材弯曲工具、液压成形工具

逆向反算管材毛料

精确的显式增量求解模拟成形过程

成椭圆形预测

模拟多步弯曲成形过程、液压成形过程

丰富的模具CAD导入及导出功能

功能亮点

自适应网格划分技术:

自适应网格技术(Adaptive mesh)是九十年代中期,为适应有限元计算需要而开发的自动网格划分技术,在PAM-STAMP V94中最先采用了这一技术。实践证明,自适应网格技术对冲压成形是至关重要的,因为初始的冲压板材通常比较平坦、形状很简单,但成形中特别是成形后期,板材变的非常复杂,自适应网格技术刚好解决了这一问题,并在时间与精度上巧妙地取得了平衡。

早期的自适应网格技术基本上是基于板材上元素间的夹角进行判断(比如法矢角度大于某一临界值),是否需要进行网格划分。在PAM-STAMP 2G中,自适应网格技术得到了革命性的增强,划分网格时不仅考虑到相邻元素间法矢的夹角、材料与模具间的接触,而且考虑了相邻元素间的应力梯度,甚至会考虑元素厚度方向的应力梯度,这样划分的网格不仅足够,而且不会浪费。即使对于一些平缓但形状表征又非常重要的零件,自适应划分的网格也非常满意。

左图:采用自适应网格技术模拟的零件

中图:PAM-STAMP 2000版本模拟的结果,元素总数20万,内存200MB

右图:采用PAM-STAMP 2G Autostamp模拟的结果,元素总数13万,占用内存120MB. 自动网格合成技术:

与自适应网格划分想对应的就是网格合成,在PAM-STAMP 2G中这一功能得到了更进一步的增强和完善,使得划分的网格更为合理和科学。值得一提的是,由于算法方面的优化,PAM-STAMP 2G的网格划分与合并过程与原来相比,速度也有了明显的改善,通常而言,大致快20%左右。而少而精的网格对后续冲压和回弹计算将是非常有利的。

由于PAM-STAMP 2G采用了全新的自适应网格技术,因此对零件的表面质量的判断更为准确。例如(表面缺陷、擦伤、微皱纹等现象)

强大的回弹计算能力: 速度快

回弹计算中采用了全新的隐式算法Direct Solver,速度比以前提高了10~100倍

能计算超大规模的模型

稳定性好

很好地控制了收敛性的问题

几乎适合所有的工业模型

计算中自动调整时间步长

准确性高,完全工业化

全新的算法确保回弹的准确性

计算中考虑元素,自适应网格,接触条件等因素

得到大量的工业实例和合作伙伴的确认:SSDS,3DS,GM,Renault,…

对于超大模型的回弹分析同样出色,由于回弹技术的提高,以及速度的加快,在连续模的模拟中,我们甚至可以进行多次回弹的分析,也就是说每一步成形后都进行一次回弹的分析,这样,令结果更准确,更接近工业的实际。

采用PAM-STAMP 2G进行回弹计算速度较以前提高了32倍,精度完全能满足工业的要求。

PAM-STAMP 2G的耦合分析能力:

PAM-AUTOSTAMP 还具备了很好耦合分析能力,包括与PAM-CRASH 碰撞分析系统耦合分析其零件的防撞性,以及与SYSWELD 焊接分析系统耦合分析其零件在焊接和装配过程中引起的应力应变,及由此而引起的大变形等进行精确计算。PAM-STAMP 2G的结果也可以方便地输出到其他CAE系统如Nastran, Ansys, Ideas中用于结构分析等。

Matlab7.0R2007b 绿色U盘便携破解版

Matlab7.0R2007b 绿色U盘便携破解版  Overture专业打谱软件5.5.1-7 简体中文版

Overture专业打谱软件5.5.1-7 简体中文版  驾校一点通2019科目一v2.0.11 电脑版

驾校一点通2019科目一v2.0.11 电脑版  SPSS 18.0中文版

SPSS 18.0中文版  MatLab R2012b 特别文件

MatLab R2012b 特别文件  寻星计算程序(卫星天线寻星参数计算)v3.1 绿色版

寻星计算程序(卫星天线寻星参数计算)v3.1 绿色版  星空抽奖软件无限制版完美注册码免费

星空抽奖软件无限制版完美注册码免费  利信财务软件专业单机版V6.4免费无限制版

利信财务软件专业单机版V6.4免费无限制版  摩客mockplus桌面客户端V3.6.1.1 官方最新版

摩客mockplus桌面客户端V3.6.1.1 官方最新版  淘宝助理天猫版5.3.7.0 官方最新版

淘宝助理天猫版5.3.7.0 官方最新版  天学网电脑版v3.0.0.196 官方最新版

天学网电脑版v3.0.0.196 官方最新版  数米基金宝20153.1.0 官方最新版

数米基金宝20153.1.0 官方最新版  易房大师v3.2免费版

易房大师v3.2免费版  易航科技增值税发票电子化软件(增值税发票扫描认证)V2.0免费版

易航科技增值税发票电子化软件(增值税发票扫描认证)V2.0免费版  发票导出接口软件3.9绿色免费版

发票导出接口软件3.9绿色免费版  八爪鱼采集器v8.1.16 官方最新版

八爪鱼采集器v8.1.16 官方最新版  发票认证接口软件v2.2绿色版

发票认证接口软件v2.2绿色版  高品智财务公司委托代办项目软件v3.320 官方版

高品智财务公司委托代办项目软件v3.320 官方版  食草族管理专家V2.5.9 绿色免费版

食草族管理专家V2.5.9 绿色免费版